Beschichtung von Wasserhähnen

1, Dampfoxidation: Tippen Sie auf den Hochtemperatur-Wasserdampf, die Oberfläche der Bildung eines Oxidfilms, die Kühlmitteladsorption ist gut, kann eine Rolle bei der Reduzierung der Reibung spielen und gleichzeitig verhindern, dass der Wasserhahn und das Schneidmaterial zwischen der Verbindung haften, geeignet zur Bearbeitung von Baustahl.

2, Nitrierbehandlung: Nitrieren der Oberfläche des Hahns, Bildung einer Oberflächenhärtungsschicht, geeignet für die Verarbeitung von Gusseisen, Aluminiumguss und anderen Materialien auf dem Werkzeugverschleiß.

3, Dampf + Nitrieren: umfassende Vorteile der beiden oben genannten.

4, TiN: goldgelbe Beschichtung, gute Beschichtungshärte und Schmierfähigkeit sowie gute Beschichtungshaftungsleistung, geeignet für die Verarbeitung der meisten Materialien.

5, TiCN: blaugraue Beschichtung, Härte von etwa 3000 HV, Hitzebeständigkeit von 400 °C.

6, TiN+TiCN: dunkelgelbe Beschichtung mit ausgezeichneter Beschichtungshärte und Schmierfähigkeit, geeignet für die Verarbeitung der meisten Materialien.

7, TiAlN: blaugraue Beschichtung, Härte 3300HV, Hitzebeständigkeit bis 900°C, kann für Hochgeschwindigkeitsbearbeitung verwendet werden.

8, CrN: silbergraue Beschichtung, hervorragende Schmierleistung, wird hauptsächlich für die Verarbeitung von Nichteisenmetallen verwendet.

Die Beschichtung des Wasserhahns hat einen erheblichen Einfluss auf die Leistung des Wasserhahns. Derzeit arbeiten Hersteller und Beschichtungshersteller jedoch zusammen, um die spezielle Beschichtung zu untersuchen, z. B. LMT IQ, Walther THL usw.

Faktoren, die das Klopfen beeinflussen

A. Zapfgeräte

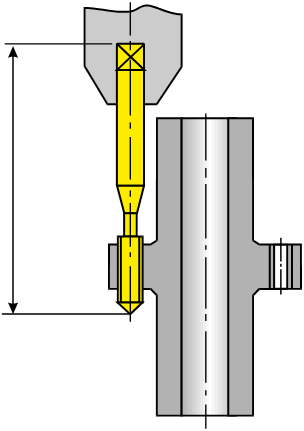

1. Werkzeugmaschine: Sie kann in vertikale und horizontale Bearbeitungsverfahren unterteilt werden.Beim Gewindeschneiden ist eine vertikale Verarbeitung besser als eine horizontale Verarbeitung, und bei der horizontalen Verarbeitung sollte berücksichtigt werden, ob die Kühlung ausreichend ist.

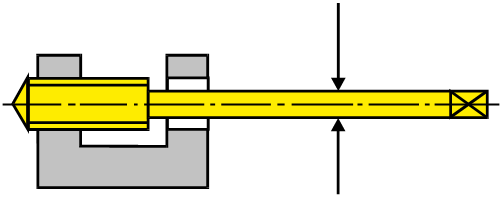

2, Gewindeschneidschaft: Beim Gewindeschneiden wird empfohlen, einen speziellen Gewindeschneidschaft zu verwenden, Maschinensteifigkeit, gute Stabilität wird bevorzugt, um einen synchronen Gewindeschneidschaft zu wählen, im Gegenteil, soweit möglich, einen flexiblen Gewindeschneidschaft mit Axial-/Radialkompensation zu wählen.Verwenden Sie nach Möglichkeit einen Vierkantantrieb, außer bei Gewindebohrern mit kleinem Durchmesser (

3. Kühlbedingungen: Für Gewindebohrer, insbesondere Extrusionsgewindebohrer, ist die Anforderung an das Kühlmittel Schmierung > Kühlung;Im tatsächlichen Gebrauch kann es entsprechend den Bedingungen der Werkzeugmaschine zubereitet werden (bei Verwendung einer Emulsion wird eine Konzentration von mehr als 10 % empfohlen).

B. Das zu bearbeitende Werkstück

1. Das Material und die Härte des bearbeiteten Werkstücks: Die Härte des Werkstückmaterials sollte gleichmäßig sein.Es wird normalerweise nicht empfohlen, Gewindebohrer zur Bearbeitung des Werkstücks mit mehr als HRC42 zu verwenden.

2. Gewindeschneiden des unteren Lochs: Struktur des unteren Lochs, wählen Sie den richtigen Bohrer.Maßgenauigkeit des Bodenlochs;Masse der Bodenlochwand.

C. Verarbeitungsparameter

1, Geschwindigkeit: Die Geschwindigkeit wird auf der Grundlage der Art des Gewindebohrers, des Materials, des verarbeiteten Materials und der Härte sowie der Vor- und Nachteile der Gewindeschneidausrüstung angegeben.

In der Regel nach den vom Armaturenhersteller angegebenen Parametern ausgewählt, muss die Drehzahl unter folgenden Bedingungen reduziert werden:

▶ Die Steifigkeit der Werkzeugmaschine ist schlecht;Großes Klopfen;Unzureichende Kühlung;

▶ Das Material oder die Härte des Gewindeschneidbereichs ist nicht einheitlich, z. B. bei Lötstellen.

▶ Der Wasserhahn wird verlängert oder eine Verlängerungsstange verwendet;

▶ Rückenlage, Kälte von außen;

▶ Manueller Betrieb, z. B. Tischbohrmaschine, Wippbohrmaschine usw.;

2, Vorschub: starres Gewindeschneiden, Vorschub =1 Teilung/Umdrehung.

Flexibles Gewindeschneiden und variable Schaftkompensation reichen aus:

Vorschub = (0,95-0,98) Steigung/Umdrehung.

Einige Tipps zur Wasserhahnauswahl

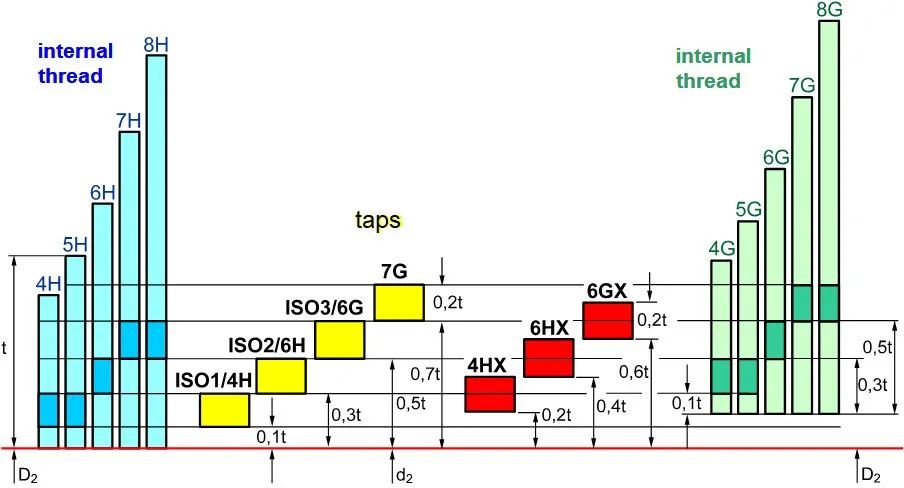

A. Toleranzen von Gewindebohrern unterschiedlicher Präzisionsgrade

Auswahlbasis: Nicht nur nach der Präzisionsstufe des zu bearbeitenden Gewindes, um die Präzisionsstufe des Gewindebohrers auszuwählen und zu bestimmen

▶ Material und Härte des bearbeiteten Werkstücks;

▶ Gewindeschneidausrüstung (z. B. Maschinenzustand, Spanngriff, Kühlring usw.);

▶ Die Genauigkeit des Gewindebohrers selbst und Herstellungsfehler.

Beispiel: Bei der Verarbeitung von 6H-Gewinden kann bei der Stahlverarbeitung ein 6H-Präzisionsgewindebohrer gewählt werden.Da sich bei der Verarbeitung von Grauguss der mittlere Durchmesser des Gewindebohrers schneller abnutzt, ist die Ausdehnung des Schraubenlochs gering. Daher ist es angebracht, einen 6HX-Präzisionsgewindebohrer zu wählen, da die Lebensdauer dadurch länger ist.

Hinweis zur Genauigkeit japanischer Gewindebohrer:

▶ Schneidgewindebohrer OSG verwendet OH-Präzisionssystem.Anders als bei der ISO-Norm erzwingt das OH-Präzisionssystem die gesamte Toleranzbandbreite von der untersten Grenze alle 0,02 mm als Präzisionsstufe, die als OH1, OH2, OH3 usw. bezeichnet wird.

▶ Extrusionsgewindebohrer OSG verwendet das RH-Präzisionssystem. Das RH-Präzisionssystem erzwingt die gesamte Toleranzbreite von der untersten Grenze, alle 0,0127 mm, als Präzisionsstufe, die als RH1, RH2, RH3 usw. bezeichnet wird.

Daher sollte beim Ersetzen eines OH-Präzisionsgewindebohrers durch einen ISO-Präzisionsgewindebohrer 6H nicht als annähernd gleich dem OH3- oder OH4-Wert angesehen werden.Sie sollte durch Umrechnung oder entsprechend der tatsächlichen Situation des Kunden ermittelt werden.

B. Außenmaß des Wasserhahns

1. Derzeit werden DIN, ANSI, ISO, JIS usw. am häufigsten verwendet.

2, je nach den unterschiedlichen Verarbeitungsanforderungen oder bestehenden Bedingungen des Kunden, um die geeignete Länge, Klingenlänge und Griffquadratgröße zu wählen

3. Störungen während der Verarbeitung;

Tippen Sie auf die Auswahl von sechs Grundelementen

1, die Art des Verarbeitungsfadens, metrisch, britisch, amerikanisch usw.;

2. Art des Gewindes: Bodenloch, Durchgangsloch oder Sackloch;

3, verarbeitetes Werkstückmaterial und Härte;

4, die vollständige Gewindetiefe des Werkstücks und die Tiefe des unteren Lochs;

5, Präzision des Werkstückgewindes;

6, das Aussehen des Hahnstandards (besondere Anforderungen müssen markiert werden).

Zeitpunkt der Veröffentlichung: 22.09.2022